Einsatzhärten von Stahl

Unter Einsatzhärten versteht man den Prozess zur Bearbeitung eines Werkstücks aus Stahl durch Aufkohlen, Härten und Anlassen. Durch das sogenannte Einsatzhärten erhalten Sie Werkstücke, die gleichzeitig über eine harte Oberfläche und einen weichen, zähen Kern verfügen. Zur Behandlung mit diesem Wärmebehandlungsverfahren eigenen sich in erster Linie Einsatzstähle.

Verfahren Einsatzhärten

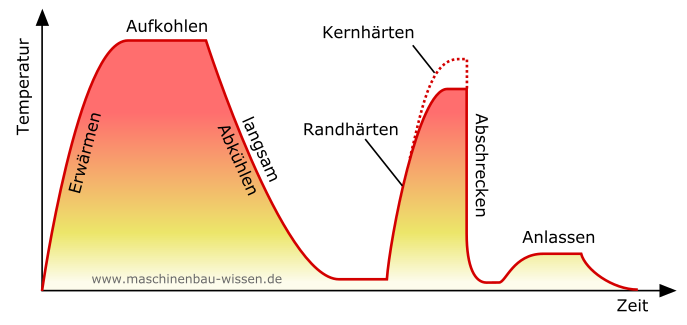

Beim Einsatzhärten wird die Randschicht des Werkstücks in einem zur Aufkohlung geeigneten Medium mit Kohlenstoff angereichert. Durch das Verfahren diffundiert der Kohlenstoffs von der angereicherten Randschicht aus in den Kern des Werkstücks. Dadurch stellt sich vom Werkstückrand zum Werkstückkern hin ein Kohlenstoffprofil ein, das ein Gefälle des Kohlenstoffgehaltes vom Rand zum Kern hin zeigt. Auf das Aufkohlen folgen als nächste Prozessschritte zur Einstellung der Randhärte und Einsatzhärtungstiefe das Härten und Anlassen

Aufkohlen

Die Aufkohlung erfolgt bei Temperaturen zwischen 880 bis 950 ° Celsius im austenitischen Zustand des Stahls. Findet der Aufkohlungsprozess bei Temperaturen von mehr als 950 °C statt, spricht man vom Hochtemperaturaufkohlen.

Ablauf des Verfahrens Einsatzhärten

Ablauf des Verfahrens Einsatzhärten

Durch den Aufkohlungsprozess wird die Randschicht zunächst mit Kohlenstoff angereichert. Der Kohlenstoff diffundiert dann von der angereicherten Oberfläche aus in Richtung Kern des Werkstücks. Der dazu benötigte Kohlenstoff wird dabei aus einem Kohlenstoff abgebenden Medium bezogen. Während der Aufkohlung behält der Kern in der Regel seinen Basisgehalt an Kohlenstoff und zwar entsprechend dem Kohlenstoffgehalt der eingesetzten Legierung. Dabei liegen die Aufkohlungstiefen häufig zwischen 0,1 und 4,0 mm.

Typische Verfahren zur Aufkohlung sind die

- Aufkohlen in Salzschmelzen

- Aufkohlen in Kohlungspulver bzw. Kohlungsgranulat

- Aufkohlen in Gasatmosphären

- Aufkohlen im Unterdruck ohne oder mit Plasmaunterstützung

Aufbau und Funktionsweise des Einsatzhärtens in Gasatmosphäre

Aufbau und Funktionsweise des Einsatzhärtens in Gasatmosphäre

Härten

Beim Einsatzhärten folgt auf die Aufkohlung die Härtung des Werkstücks. Härten und Anlassen verleihen dem Werkstück eine hohe Festigkeit und Oberflächenhärte, während der Werkstückkern in einem zäh vergüteten Zustand bleibt.

Maßgeblich bestimmt wird die Randhärte eines einsatzgehärteten Stahls vom Randkohlenstoffgehalt. Entsprechend dem in der Randschicht vorhandenen Kohlenstoffverlauf ergibt sich beim Abschrecken ein Härtetiefenverlauf der durch die beiden Eigenschaften Randhärte und Einsatzhärtungstiefe definiert werden kann.

Die Einsatzhärtungstiefe wird durch drei Faktoren beeinflusst: die während der Aufkohlung eingestellte Aufkohlungstiefe, die Härtbarkeit des Stahls sowie die Abschreckintensität des verwendeten Abschreckmediums.

Typische Verfahren und Medien zum Härten

Typische Verfahren und Medien zum Härten bestehen aus dem Abschrecken in flüssigen Abschreckmedien oder dem Abschrecken in gasförmigen Abschreckmedien. Zum Abschrecken in flüssigen Abschreckmedien werden typischerweise Wasser, Polymer, Härteöl, Salzschmelze oder Metallschmelze verwendet. Als gasförmige Medien zum Abschrecken kommen Stickstoff, Helium, eine Gasdüsenfeld oder die Hochdruckgasabschreckung zur Anwendung.

Abschreckmedien:

- Wasser

- Polymer

- Härteöl

- Salzschmelze

- Metallschmelze

- Stickstoff

- Helium

- Gasdüsenfeldabschreckung

- Hochdruckgasabschreckung

An das Härten eines Werkstücks schließt sich möglichst unmittelbar das Anlassen an, um die Duktilität des zunächst relativ harten Martensits der aufgekohlten Randschicht zu erhöhen.

Geeignete Werkstoffe für das Einsatzhärten

Für das Härten geeignete Werkstoffe sind Einsatzstähle bzw. Edelbaustähle, die sich durch einen verhältnismäßig niedrigen Kohlenstoffgehalt auszeichnen und unlegiert oder niedrig legiert sein können. Geeignete Stähle weisen einen Basiskohlenstoffgehalt von < 0,25 Masse % Kohlenstoff. Zum Härten besonders häufig verwendete Werkstoffe sind deshalb:

- 1.6587 - 17CrNiMo6

- 1.0301 - C10

- 1.7131 - 16MnCr5

- 1.7147 - 20MnCr5

Ziel des Verfahrens

Ziel des Verfahrens zum Einsatzhärten ist die Verbesserung der mechanischen Eigenschaften eines Werkstücks aus Stahl. Dazu gehören unter anderem eine erhöhte Randschichthärte zur Steigerung des Verschleißwiderstandes und der Belastbarkeit, einen zähen Kern zur Verbesserung der Biegewechselfestigkeit und Überlasttoleranz, sowie die Verbesserung der Dauerfestigkeit. Letztere wird wesentlich durch die Martensitbildung beim Härten beeinflusst. Diese führt zu einer Zunahme des Volumens, die in den kohlenstoffreichen Randschichten höher ausfällt, als im kohlenstoffarmen Werkstückkern. Durch diesen Effekt bauen sich an der Oberfläche Druckeigenspannungen auf, die den Zugspannungen bei Biege- und Torsionsbelastung entgegenwirken. Anrisse treten dann erst bei höheren Spannungen auf. Einsatzhärten wird deshalb bevorzugt bei der Herstellung hoch belasteter Teile, wie sie in Antrieben und Zahnrädern verwendet werden, eingesetzt.

Alternative Verfahren der Härtung von Stahl

Carbonitrieren

Das Carbonitrieren ist ein der Aufkohlung verwandtes Verfahren. Dabei wird zusätzlich zum Kohlenstoff auch Stickstoff in die Randschicht eingebracht.

Randschichthärten

Laserstrahlhärten, Elektronenhärten oder Induktivhärten sind alternative Methoden zum Einsatzhärten.