Das Induktionshärten wird auch als induktives Randschichthärten bezeichnet und ist ein Verfahren der Oberflächenhärtung, bei dem metallische Bauteile nur partiell in den äußeren Schichten gehärtet werden.

Während der induktiven Oberflächenhärtung entstehen in den gehärteten Bereichen aufgrund der Gefügeumwandlung durch Austenitisierung neue Werkstoffeigenschaften. Während die gehärtete Oberfläche verschleißfest und hart wird, bleibt im Inneren des Werkstücks die hohe Zähigkeit des Ausgangsmaterials erhalten.

Das Verfahren der induktiven Oberflächenhärtung

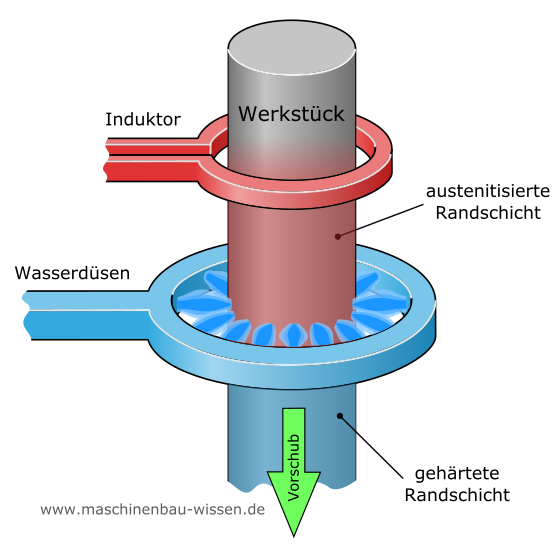

Bei diesem Verfahren werden Werkstücke innerhalb kürzester Zeit einem wechselnden Magnetfeld ausgesetzt. Das hat eine Erwärmung des Werkstücks an der Oberfläche zur Folge. Dabei erhitzt es sich bis zur Rotglut. Die Schichttiefe ist dabei abhängig von der Frequenz des Feldes. Je höher die Frequenz, desto geringer die vollständig erwärmte Schichttiefe. Anschließend erfolgt eine Abschreckung durch Wasser mittels einer Brause. Manchmal kann diese Abschreckung auch entfallen.

Funktionsweise des Verfahrens Induktionshärten

Das Randschichthärten per Induktion ist ein äußerst präzises Verfahren. Es lässt sich genauestens steuern, um die gewünschte Randschichthärte in bestimmten Bereichen eines Bauteils zu erreichen.

Je nach Material und den geforderten Eigenschaften kann nach dem Induktionshärten das Werkstück geglüht oder angelassen werden. Damit wird die beim Härten entstandene Verspannung herabgesetzt. Gleichzeitig wird die Härte verringert. Somit können die Eigenschaften eines Werkstücks schrittweise optimiert werden.

Geeignete Werkstoffe für das Induktionshärteverfahren

Für das induktive Härten eignen sich ausschließlich Werkstoffe, vornehmlich Vergütungsstähle, die mehr als 0,3 % Kohlenstoff enthalten. Je nach Bedarf können Werkstoffe mit einem geringeren Gehalt an Kohlenstoff vor dem Induktionshärten auch aufgekohlt werden.

Vorteile der induktiven Randschichthärtung

- hohe Verschleißfestigkeit

- exakt definierte Teilbereiche eines Bauteils mit verbesserten mechanischen Eigenschaften

- Erhöhung der Schwingfestigkeit

- höhere Belastbarkeit, vor allem der gehärteten Arbeitsflächen

- höhere Dauerfestigkeit und Haltbarkeit aufgrund der Verminderung von Verformung, Verschleiß und Abrieb

- höhere Biegewechselfestigkeit

- höhere Haltbarkeit der Maßtreue und Form

- erhöhte Steifigkeit aufgrund der harten, unelastischen Randbereiche

- geringer Verzug

- Massenfertigung möglich

- sehr gute Steuerungsmöglichkeit

- hoher Durchsatz in der automatisierten Fertigung

Anwendungsbereiche des Induktivhärtens

Das Verfahren der induktiven Oberflächenhärtung findet häufig im Werkzeugbau Verwendung. Ebenso wird es für Zahnräder und Nockenwellen eingesetzt.