Das Laserstrahlhärten - auch Laserhärten - zählt wie das Induktionshärten und das Flammhärten zu den Randschichthärteverfahren und dient zum Randschichthärten für geringe Härtetiefen und kleine Teilbereiche auf Bauteilen.

Verfahren des Laserstrahlhärtens

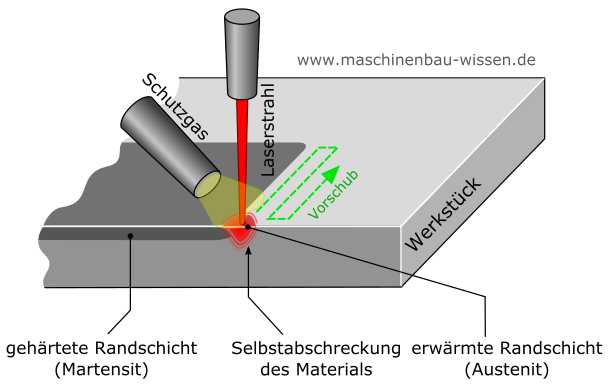

Während des Laserstrahlhärtens wird mittels eines Roboters oder einer CNC-gesteuerten Mehrachsenanlage ein fokussierter Laserstrahl mit einstellbarer Brennfleckgröße über das Bauteil geführt. Behandelt werden in der Regel die besonders stark beanspruchten Funktionsflächen. Dabei erwärmen sich die Flächen in sehr kurzer Zeit auf Härtetemperatur (Austenitisierungstemperatur). Dank der modernen Temperaturmessung innerhalb der Strahlgeometrie ist eine gleichmäßige Erwärmung gegeben.

Die anschließende Abschreckung erfolgt durch das kalte restliche Bauteilvolumen. Somit kommt es zu einer sogenannten Selbstabschreckung, die mit der Bildung eines martensitischen Gefüges verbunden ist. Gleichzeitig wird das Härtegefüge "eingefroren". Durch die extrem hohe Geschwindigkeit der Randschichterwärmung bei fast zeitgleicher Selbstabschreckung wird der Verzug im Bauteil erheblich gemindert. Dadurch kann Nacharbeit stark reduziert oder sogar ganz vermieden werden.

Aufbau und Funktionsweise - Laserhärten

Hohe Geschwindigkeiten während des Aufheizens und Abkühlens bewirken in der gehärteten Schicht eine besonders feinkörnige Gefügestruktur (Umwandlungsstruktur), die über sehr gute mechanische Eigenschaften verfügt. Dabei ist die Gefahr von Rissbildung sehr gering. Lediglich ist nur in bestimmten Fällen, wie beispielsweise bei hochlegierten kohlenstoffreichen Kaltarbeitsstählen, eine anschließende Anlassbehandlung erforderlich.

Geeignete Werkstoffe für das Laserstrahlhärteverfahren

Für das Laserstrahlhärteverfahren kommen als Werkstoffe alle an Luft und in Öl härtbare Stähle sowie perlitische Gefüge infrage.

Vorteile des Laserstrahlhärtens

Mit der Lasertechnik eröffnen sich ganz neue Dimensionen für das Härten von sehr stark beanspruchten Oberflächen an Bauteilen, wie zum Beispiel Biegestempel, Werkzeuge der Umformtechnik, Maschinenteile oder Spritzgusswerkzeuge. Dabei können Zonen mit hoher Verschleißbeanspruchung lokal präzise begrenzt und konturgenau gehärtet werden, wie beispielsweise Biegeradien.

Zusammenfassung der Vorteile des Laserstrahlhärtens:

- harte Randzonen und zäher Kern

- geringer Verzug

- Wärmeeinbringung lokal begrenzt

- Härten komplexer Geometrien

- sehr kurze Härtezeiten

- sehr geringe Nachbearbeitungskosten

- sehr flexibel einsetzbar

- Oberfläche wird nicht kontaminiert

- Härten ist temperaturkontrolliert möglich

- Wärmebelastung gering

Anwendung der Laserstrahltechnik

- Motoren- und Getriebekomponenten

- Teilbereiche von Turbinenschaufeln mit hohem Verschleiß

- alle Bauteile, die einer Randschichthärtung bedürfen

- Schneid- und Biegekanten bei Formen und Werkzeugen der Umformtechnik

- Schließ- und Tauchkanten in der Kunststoffindustrie