Kunststoffaufbereitung - Aufbereitung von Thermoplasten

In großen Polymerisationsanlagen der chemischen Industrie hergestellte Produkte, sind ohne weitere Aufbereitung kaum zur Herstellung handelsüblicher Werkstücke zu verwenden. Dabei bewirkt die Kunststoffaufbereitung nur selten eine Veränderung des chemischen Grundgerüstes. Sehr umfangreich sind jedoch die Variationen zur Veränderung der physikalischen Eigenschaften des Materials.

Elemente der Aufbereitung von Kunststoff

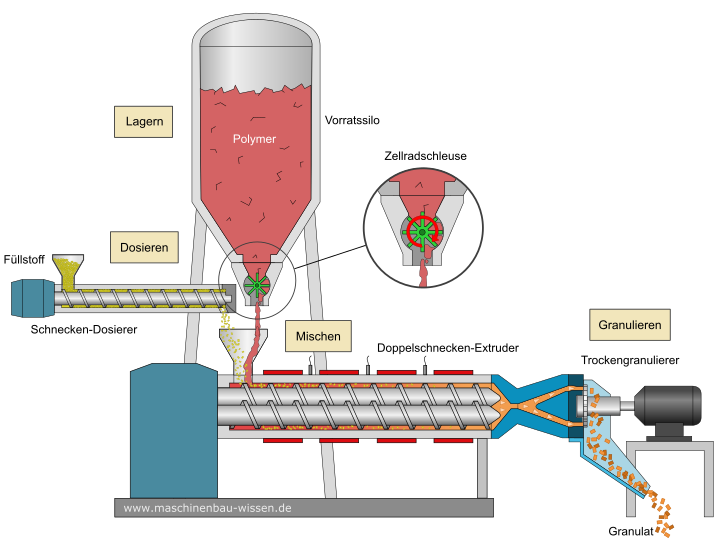

Unter der Aufbereitung von Kunststoff versteht man dabei alle Arbeitsschritte, welche zwischen der Synthese des Polymeres und seiner Formgebung bei der Verarbeitung durchgeführt werden. Hierzu gehören in der Gesamtheit:

- Lagern und Fördern,

- Dosieren,

- Mischen und

- Granulieren.

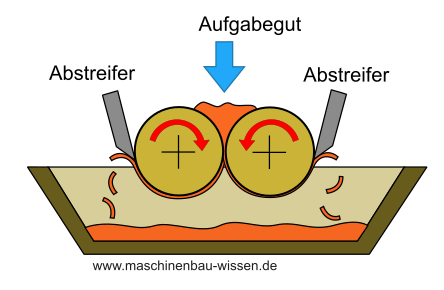

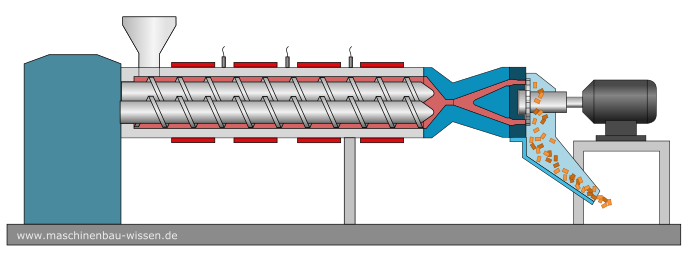

Sämtliche Aufgaben der Aufbereitung eines Kunststoff in einer kontinuierlichen Aufbereitungsanlage

Veränderung von Eigenschaften des Kunststoffs

Die Aufbereitung geschieht meistens durch den Hersteller des jeweiligen Polymerisats. Um die gewünschten Eigenschaften des Materials im Rahmen der Aufbereitung von Kunststoff zu verändern, werden zum Beispiel

- zur Konfektionierung Zusätze wie Stabilisatoren, Begleitmittel, Farbstoffe in den Kunststoff eingearbeitet (vor allem wenn die Mischwirkung der Plastifiziermaschinen dazu ausreicht, werden dem Rohmaterial die Konzentrate, die so genannten Masterbatches, in einem Mischungsverhältnis von 1:10 hinzugefügt, wenn man Zusätze wie zum Beispiel Farbkonzentrate beimischen will),

- die Kunststoffe mit anderen Polymeren oder Kautschuk zu so genannten Polyblends gemischt, um beispielsweise die mechanischen Dämpfungseigenschaften der Kautschukbestandteile und die Schlagzähigkeit des Materials zu optimieren,

- Seitenketten oder Seitengruppen auf das Kettenmolekül aufgepfropft,

- meistens aus anorganischen Material bestehende Füllstoffe, wie Glasfasern oder Gesteinsmehl in den Kunststoff eingearbeitet.

Kontinuierliche Verfahren zur Kunststoffaufbereitung

Das Konfektionieren von thermoplastischen Kunststoffen vollzieht sich meistens in kontinuierlichen Verfahren zur Aufbereitung von Kunststoff, auf welche die dafür benutzten Anlagen ausgelegt sind.

Bei Anlagen, welche die Schwerkraft zur Förderung des Rohstoffs nutzen, befindet sich der Rohstoffbunker am höchsten Punkt der Anlage. Aus dem Rohstoffbunker lässt man das meistens pulverförmige Polymerisat unter Nutzung der Schwerkraft zunächst auf Waagen und dann in eine Mischanlage rieseln bzw. fallen. Andere Anlagenvarianten fördern den Rohstoff pneumatisch in die Mischanlage. Dort wird das kalte, trockene Polymerisat mit den Zuschlagstoffen zunächst vorgemischt. Ein weiterer, letzter Mischvorgang erfolgt dann in der Schmelze, die meistens in der Schneckenmaschine stattfindet. Das fertig aufbereitete Produkt wird am Austrag der Schneckenmaschine granuliert. Dabei verhindert eine Abkühlung des Materials in Wasser ein Verkleben der Körner.

Aufbereitung eines Kunststoff in einer kontinuierlichen Aufbereitungsanlage

Beispiele für typische Komponenten in kontinuierlich arbeitenden Anlagen zur Aufbereitung von Kunststoff

Schaufelmischer: Schaufelmischer dienen zum Vormischen des Pulvers.

Einschneckenkneter: Einschneckenkneter werden besonders häufig eingesetzt. In einem Einschneckenkneter rotiert in einem beheizten Zylinder eine Schnecke, die gleichzeitig translatorische Bewegungen ausführt. Dabei reißt die Scherwirkung neue Oberflächen auf, um die Zusätze optimaler in den Kunststoff einzukneten.

Zweischneckenkneter oder Mixtruder: In den Schnecken von Zweischneckenknetern (auch Mixtruder) werden Bauteile zum Fördern, Scheren und Kneten miteinander kombiniert. Zweischneckenkneter sind in der Industrie weit verbreitet.

Diskontinuierliche Verfahren zur Aufbereitung von Kunststoff

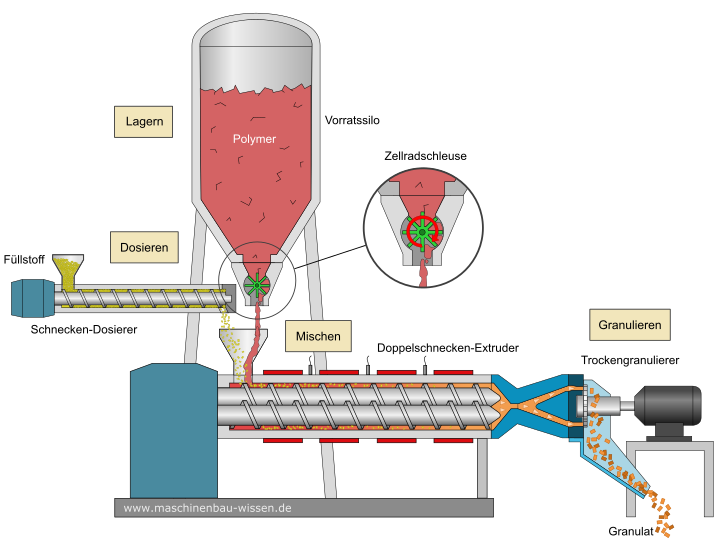

Neben den kontinuierlichen Verfahren kennt man die diskontinuierlichen Verfahren zur Kunststoffaufbereitung. Dieses Verfahrensprinzip wird z.B. in Mischwalzwerken angewendet ähnlich einem Kalander. In diesen Anlagen muss der Kunststoff Walzen passieren. Dabei staut sich das Aufgabegut vor der Walzenöffnung und bildet dort den sogenannten Knet. Passiert das Material den Walzenspalt, wird der Knet zunächst durch sowohl die Scher- und Knetwirkung, als auch durch die Wärme der beheizten Walzen plastifiziert. Sobald das Material ausreichend durchmischt worden ist, wird es in Streifen abgenommen. Diese Streifen können in einem weiteren Arbeitsgang in einer Schneckenmaschine granuliert werden.

Mischwalze für viskose Medien

Mischwalze für viskose Medien

Der Einsatz eines Mischwalzwerks hat einige Vorteile. So erlaubt das Verfahren eine einfache visuelle Kontrolle des Prozesses, auch kleine Chargen können verarbeitet werden und der Aufwand zur Reinigung der Anlage ist vergleichsweise gering. Da diese Eigenschaften für Kostenvorteile sorgen, gehören Mischwalzwerke zu den in der Industrie weit verbreiteten Anlagen zur Kunststoffaufbereitung.

Trockengranulierer

Weitere Beispiele für diskontinuierlich arbeitende Anlagen zur Kunststoffaufbereitung sind Unterwassergranulieranlagen zum Naßgranulieren, Trockengranulierer, Wirbelmischer und Stempelkneter. Anlagen zur Aufbereitung von Kunststoff mit typischerweise großem Durchsatz arbeiten meistens vollautomatisch.