Auf dieser Seite wird beschrieben, wie man die Größe von einem Kompressor* bestimmen kann. Die Kompressor-Größe ist dabei von unterschiedlichen Faktoren abhängig und es sind somit mehrere Schritte erforderlich, bis man die ideale Dimensionierung des Drucklufterzeugers ermittelt hat.

1. Kompressor-Bauart bestimmen

Bei der Anschaffung eines Kompressors muss zunächst die Entscheidung für die entsprechende Bauart fallen. Die Optionen sind hierbei zumeist auf die Frage beschränkt, ob es ein Kolbenkompressor oder ein Schraubenkompressor werden soll. Beide Bauarten weisen bestimmte Vorteile auf, auf Basis derer die Entscheidung fällt.

Schraubenkompressoren haben vor allem den Vorteil einer großen Liefermenge und eines pulsationsfreien Volumenstrom. Kolbenkompressoren eigenen sich hingegen besser bei intermittierendem Bedarf und zur Kompensation von Lastspitzen. Zudem ist es mit einem Kolbenkompressor auch möglich Höchstdrücke von bis zu 35 bar zu erreichen.

Wenn die Entscheidung nach der Bauart des Verdichters gefallen ist, startet man mit der Ermittlung des Kompressor-Höchstdrucks.

2. Maximalen Kompressor-Druck berechnen

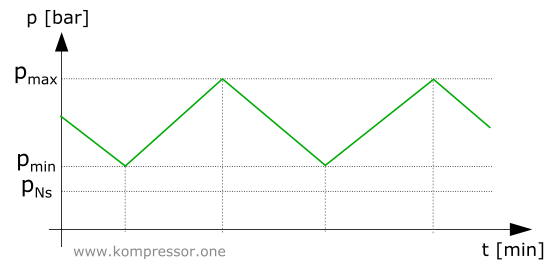

Der maximale Kompressor-Druck – auch Höchstdrück – ergibt sich aus mehreren Einflussgrößen. Hierzu zählen der höchste Arbeitsdruck der Druckluftverbraucher und die Summe der Druckverluste, die im Druckluftnetz auftreten. Auch zu berücksichtigen ist die Schaltdifferenz, also die beiden Drücke zwischen denen der Kesseldruck im maximalen und minimalen Bereich pendelt.

Schaltdifferenz eines Kompressors (pmax – pmin)

Schaltdifferenz eines Kompressors (pmax – pmin)

3. Größe des Druckluftbehälters bestimmen

Zur Bestimmung der optimalen Kompressor-Größe gehört auch die Ermittlung des optimalen Druckluft-Behälter-Volumens. Hierfür existieren unterschiedliche Berechnungsformeln, die auch auf Erfahrungswerten beruhen. Bei der folgenden Berechnung kann außerdem auch das Druckluftnetz selbst als Teil des Druckluft-Behälters (auch Kessel) betrachtet werden:

VB - Volumen des Druckluftbehälters [ m³ ]

Q - Liefermenge des Kompressors [ m³/min ]

LB - Benötigte Liefermenge [ m³/min ]

z - Zulässige Motorschaltspiele/h [ 1/h ]

pmax - Ausschaltdruck des Kompressors [ barü]

pmin - Einschaltdruck des Kompressors [ barü]

Bei anderen Methoden zur Berechnung des Druckluftbehälter-Volumens wird zwischen Kolbenkompressor und Schraubenkompressor differenziert:

VB - Volumen des Druckluftbehälters [ m³ ]

Q - Liefermenge des Kompressors [ m³/min ]

15 bzw. 5 - Konstanter Faktor

z - Zulässige Motorschaltspiele/h [ 1/h ]

Δp - Druckdifferenz EIN/AUS

Ein wichtiger Grund für die passende Dimensionierung eines Druckluftbehälters, ist die Schonung des Kompressors. Denn je bei einem zu kleinen Volumen, muss der Drucklufterzeuger immer wieder anlaufen. Dies führt zur stärkeren Abnutzung des Motors. Ein zu großer Kessel kostet mehr und nimmt mehr Raum ein.

Ferner sollte bei der Wahl des Behälters stets ein Behälter aus der Normreihe verwendet werden – also ein Standard-Behälter. Auch auf den maximal zulässigen Druck muss man aus Gründen der Sicherheit achten. Der maximal zulässige Druck des Kessels sollte mindestens 1 bar über dem maximalen Kompressor-Druck liegen.

4. Schaltintervall des Kompressors

Das Schaltintervall wird zur Überprüfung der korrekten Größe des Druckluftbehälters ermittelt. Im Hinblick auf das Schaltintervall stellen die Liefermenge des Kompressors und der Druckluftverbrauch im Druckluftsystem die wichtigsten Einflussfaktoren bei der Größenbestimmung des Kessels dar. Die Berechnung des Schaltintervalls erfolgt dann durch Addition der Kompressorlaufzeit tL und der Kompressorstillstandszeit tS.

Formel zur Berechnung der Kompressorstillstandszeit:

tS - Stillstandszeit des Kompressors [ min ]

VB - Volumen des Druckluftbehälters [ l ]

LB - Benötigte Liefermenge [ l/min ]

pmax - Ausschaltdruck des Kompressors [ barü ]

pmin - Einschaltdruck des Kompressors [ barü ]

Formel zur Berechnung der Kompressorlaufzeit:

tL - Laufzeit des Kompressors [ min ]

VB - Volumen des Druckluftbehälters [ l ]

LB - Benötigte Liefermenge [ l/min ]

Q - Liefermenge des Kompressors [ m³/min ]

pmax - Ausschaltdruck des Kompressors [ barü ]

pmin - Einschaltdruck des Kompressors [ barü ]

Die Berechnung des Schaltintervalls des Kompressor-Antriebs erfolgt dann durch Addition von Kompressorlaufzeit und Kompressorstillstandszeit:

tI - Schaltintervall des Kompressors [ min ]

tL - Laufzeit des Kompressors [ min ]

tS - Stillstandszeit des Kompressors [ min ]

5. Motorschaltspiele berechnen

Der letzte Schritt bei der Auslegung und Dimensionierung von einem Kompressor für die Erzeugung von Druckluft ist die Berechnung der Motorschaltspiele des elektrischen Antriebs. In diesem Schritt wird die Größe des Kompressor-Motors ermittelt.

Wichtig ist das Berechnen der Motorschaltspiele deshalb, weil die maximal zulässige Anzahl an Motorschalspielen Schäden am Antrieb verursachen kann. Somit wird die Größe von einem Kompressormotor in Abhängigkeit von der erwarteten Lebensdauer und den Einsatzbedingungen (wie Kesselvolumen, Druckluftverluste, Schaltintervall) festgelegt.

Die folgende Tabelle zeigt eine Übersicht über zulässige Motorschaltspiele von Elektromotoren mit unterschiedlicher Leistung:

Tabelle: Motorleistung und zulässige Motorschaltspiele

Motorschalspiele für einen Kompressor berechnen

Die Berechnung der zu erwartenden Motorschalspiele S erfolgt über die Division der Bezugszeit (zumeist 60 min) durch die Summe aus Kompressorlaufzeit tL und Kompressorstillstandszeit tS (= Schaltintervall).

S - Motorschalspiele [ 1/h ]

tL - Laufzeit des Kompressors [ min ]

tS - Stillstandszeit des Kompressors [ min ]

Mit Hilfe von diesem Ergebnis kann man das Druckluftsystem sowie den Kompressor dimensionieren. Wenn die berechnete Zahl der Motorschalspiele über der Zahl der zulässigen Schaltspiele liegt, muss entweder ein größerer Druckluftbehälter eingesetzt werden oder die Schaltdifferenz des Kompressors (pmax – pmin) erhöht werden.