Elektronenstrahlhärten gehört zu den Methoden der Randschichthärtung bzw. Oberflächenhärtung. Mit ihr werden die äußeren Schichten definierter Oberflächenbereiche von metallischen Bauteilen gehärtet. Weitere Verfahren, welche nach DIN 10052 zu den Technologien des Randschichthärens zählen, sind das Flammhärten, das Induktionshärten, und das Laserstrahlhärten.

Beim Elektronenstrahlhärten ermöglicht der sehr präzise steuerbare Elektronenstrahl im Gegensatz zu anderen Verfahren, genau dort eine gewünschte Oberflächenmodifikation durchzuführen, wo sie auch wirklich funktionell notwendig ist.

Innerhalb dieses Verfahrens werden Flüssigphasenprozesse und Festphasenprozesse unterschieden. Beim Flüssigphasenprozess wird die Oberfläche angeschmolzen, beim Festphasenprozess nicht. Flüssigphasenprozesse erlauben das Einbetten oder Legieren von Zusatzwerkstoffen in die entsprechende Oberfläche. Ebenso ist damit eine bestimmte Strukturierung möglich. Hingegen werden die Festphasenprozesse vor allem zum Härten verwendet. Diese verfügen auch über den größten Anwendungsumfang.

Funktionsweise des Verfahrens Elektronenstrahlhärten

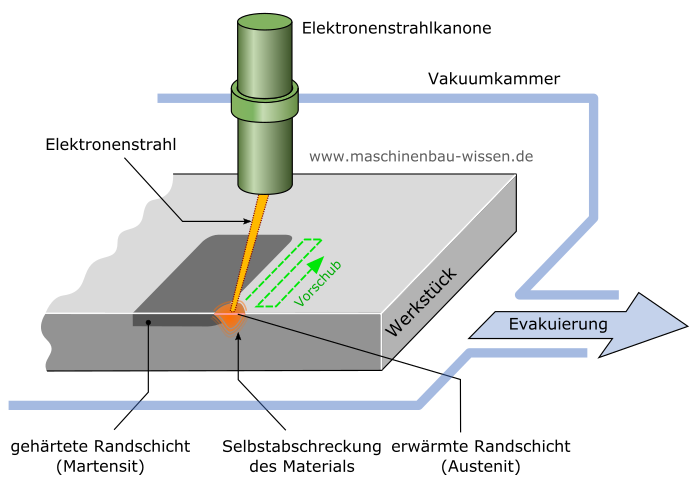

Beim Randschichthärte-Verfahren Elektronenstrahlhärten erhitzen hochenergetische Elektronenstrahlen die zu härtenden Oberflächen punktförmig und in kürzester Zeit auf ihre Austenitisierungstemperatur. Aufgrund der Trägheit der Wärmeleitung erfolgt das Abschrecken direkt im Anschluss der schnellen Erwärmung vom Werkstück selbst. Dieser Vorgang wird Selbstabschreckung genannt.

Aufbau & Ablauf – Elektronenstrahlhärten

Das Elektronenstrahlhärten wird nur im Vakuum durchgeführt. Da der Elektronenstrahl leicht abgelenkt werden kann, sind präzise Härtungen bestimmter Muster oder Bereiche von Oberflächen möglich.

Die möglichen Umwandlungstiefen betragen in der Flüssigphase wenige Millimeter und in der Festphase nur einige Zehntelmillimeter.

Am häufigsten wird der Festphasen-Härteprozess verwendet. Dabei kann in Stählen durch den Strahlenergieeintrag das Gefüge im Werkstück bis in eine Tiefe von maximal 1 mm austenitisiert werden. Danach wird sofort durch Selbstabschreckung Martensit gebildet.

Vorteile und Nachteile der Elektronenstrahlhärtung

Vorteile:

- erhöhte Dauerfestigkeit

- Verbesserung des Verschleißwiderstandes

- Verzug im Werkstück sehr gering und vernachlässigbar

- besonders bei auf ein bestimmtes Fertigmaß bearbeiteten Bauteilen anwendbar

Nachteile:

- aufwendige Anlagentechnik

- entsprechend hohe Kosten

Geeignete Werkstoffe für das Elektronenstrahlhärten

Für das Härten mit Elektronenstrahlen sind fast alle Arten von Stahl geeignet, wie zum Beispiel:

- Duplexstahl

- Stahlguss

- Edelstahl

- Baustahl

Beispiele für Anwendungsgebiete des Elektronenstrahlhärtens

- technische Messer