Bei den meisten Spritzgießmaschine handelt es sich um Universalmaschinen. Sie sind für die diskontinuierliche Herstellung von Formteilen vorgesehen. Hierfür werden in der Regel makromolekulare Formmassen (in der Kunststoff-Technik Thermoplaste) verwendet. Das Umformen dieser Massen erfolgt unter Druck und in der Regel hohen Temperaturen (lt. Definition in der DIN 24450).

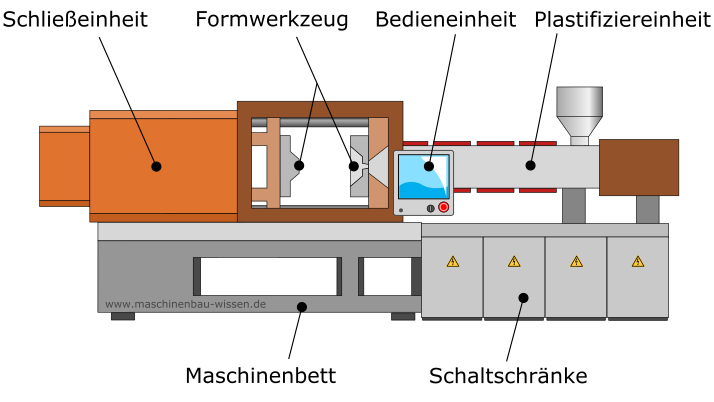

Um diese Aufgaben wahrnehmen zu können, wird in den meisten Fällen ein bestimmter Aufbau bei einer Spritzgießmaschine eingehalten. Dieser hat eine direkte Auswirkung auf die Funktionsweise des Spritzguss-Verfahrens.

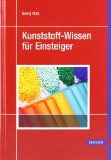

Der Aufbau einer Spritzgussmaschine besteht aus unterschiedlichen Baugruppen, denen jeweils eigene Aufgaben zukommen. In der folgenden Grafik sehen Sie eine Spritzgießmaschine (von vorne abgebildet) mit den wichtigsten Funktionseinheiten.

Vorderseite einer Spritzgießmaschine

Die Rückseite der Maschine wird oft als Entnahmeseite bezeichnet, da hier Roboter in der Regel automatisch die fertigen Formteile entnehmen. Hier befinden sich zumeist auch die Hydraulikschläuche der Maschine sowie eine Wasserbatterie.

Rückseite einer Spritzgießmaschine

Die Spritzeinheit im Aufbau einer Spritzgussmaschine

Für die Funktionsweise des Spritzgieß-Verfahrens ist die sogenannte Plastifiziereinheit (Spritzeinheit) von zentraler Bedeutung. In dieser Einheit wird der zu verarbeitende Kunststoff aufgeschmolzen. Zudem erfolgt hier die Homogenisierung, Förderung und Dosierung des Kunststoffs. Außerdem spritzt die Spritzeinheit den Kunststoff in das Spritzguss-Werkzeug. Das Aufgabengebiet der Spritzeinheit umfasst also zum einen die Plastifizierung des Kunststoffs und zum anderen dessen Einspritzen in das Werkzeug.

Funktionen der Plastifiziereinheit einer Spritzgießanlage

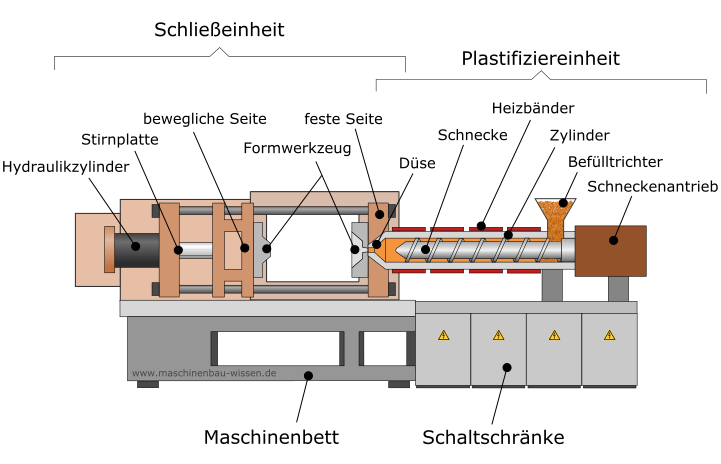

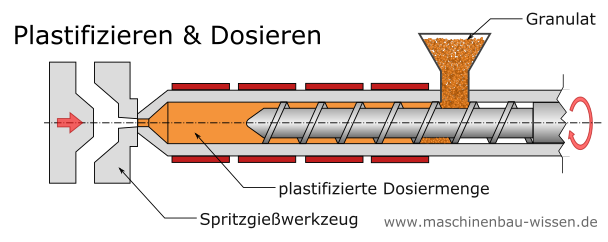

Die Schnecke oder auch Schneckenwelle, die in einem Zylinder platziert ist, stellt das Kernstück der Spritzeinheit dar. Hierbei entspricht der Außendurchmesser der Schnecke stets dem Innendurchmesser des Zylinders, der mitunter als Schneckenzylinder bezeichnet wird. In dessen hinterem Bereich ist ein Trichter angebracht, in den das zu verarbeitenden Kunststoff-Granulat eingefüllt wird. Durch eine Öffnung in diesem Trichter, den sogenannten Füllblock, rieselt das Granulat in den Zylinder. Im Zylinder rotiert die durch einen Antrieb gedrehte Schnecke und transportiert dadurch das Rohmaterial vorwärts.

Die Funktionsweise des Spritzguss-Verfahrens in der Kunststoffverarbeitung stellt sich so dar, dass der Schneckenzylinder von außen mithilfe von Heizbändern erwärmt wird. Bedingt durch die spezielle Geometrie der Schneckenwelle sowie die von außen zugeführte Hitze erfolgt neben dem Transport des Granulats im Schneckenzylinder auch die Scherung des Rohmaterials. Hierdurch schmilzt der Kunststoff, wobei er zugleich plastifiziert und homogenisiert wird. Die Spitze des Schneckenzylinders ist mit einer Düse versehen. Sie bildet den Übergang zum Werkzeug.

Aufbau einer Plastifiziereinheit

Während des Dosiervorgangs wird die Formmasse bis zur Düse transportiert und davor gestaut. Hierbei wird sie in der Regel durch eine Rückstromsperre geleitet. Durch den Staudruck wird die Kunststoff-Schmelze verdichtet. Durch den Druck, den die Schmelze ausübt, wird die Schnecke zurückgedrückt.

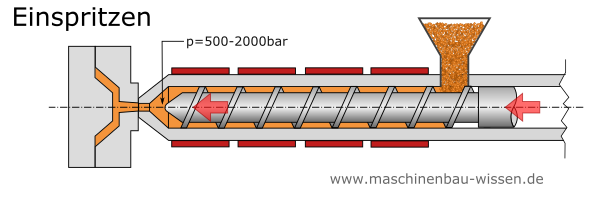

Nun erfolgt der Einspritzvorgang. Hierbei wird die Schnecke in axialer Ausrichtung zur Düse hin gedrückt. Dabei schließt sich die Rückstromsperre und das Massevolumen wird durch die Düse in das Werkzeug gedrückt.

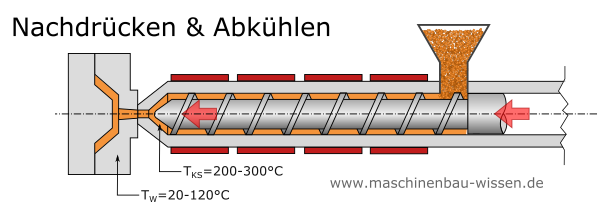

Es ist eine wichtige Funktionsweise des Spritzguss-Verfahrens, dass nach der Füllung des Werkzeugs auf Nachdruck umgeschaltet wird. Der Nachdruck wird benötigt, um den Volumenschwund der Masse beim Aushärten auszugleichen. Nur so können die Maßhaltigkeit der fertigen Spritzgussteile sowie der optimale Oberflächenbeschaffenheit gewährleistet werden.

Die Schließeinheit

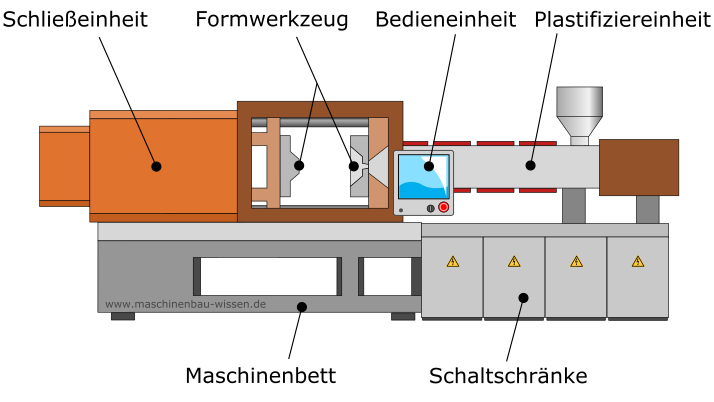

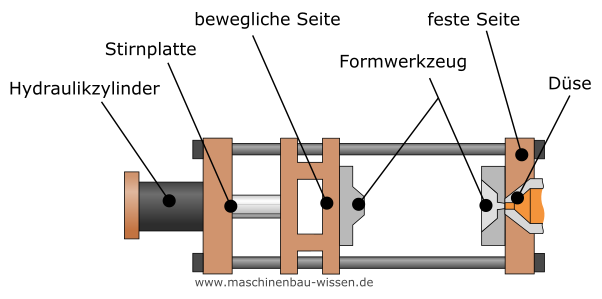

In den meisten Fällen sind auf dem Rahmen der Spritzgussmaschine drei Platten senkrecht in einer Reihe angeordnet. Sie bilden die sogenannte Schließeinheit (oft auch Schließe). Sie ist vergleichbar mit einer liegenden Presse. Während die düsenseitige Aufspannplatte fest ist, wird die schließseitige beweglich auf vier Holmen gleitend montiert.

Die feste Aufspannplatte ist diejenige, welche der Spritzeinheit am nächsten liegt. Sie trägt dabei die Hälfte des Spritzguss-Werkzeugs auf der Düsenseite. Sie ist mittig mit einem Loch versehen. Durch dieses kann die Düse an das Werkzeug herangefahren und angedockt werden.

Aufbau einer Schließeinheit eine Spritzgießmaschine

Bei der zweiten Platte handelt es sich um eine bewegliche Aufspannplatte, welche die beschrieben Funktionsweise des Spritzgieß-Verfahrens erst möglich macht - die sogenannten Auswerferseite. An sie ist die andere Hälfte des Werkzeugs montiert. Diese Platte ist stets beweglich. Sie wird mittels Mechanik, Hydraulik oder Elektrik in Richtung der festen Aufspannplatte geschoben. Hierbei werden die beiden Werkzeughälften zusammengeschoben. Daher spricht man in diesem Zusammenhang auch von "Zufahren".

Bei der dritten Platte handelt es sich um die sogenannte Stirnplatte. Sie übernimmt eine stützende Funktion, da sich zwischen der Stirnplatte und der beweglichen Aufspannplatte der Kniehebel, Hydraulikzylinder oder alternativ ein elektrischer Antrieb befindet, die zum Schließen der Aufspannplatten benötigt werden. Die Stirnplatte dient also dem Kraftaufbau beim Schließen.

An der beweglichen Aufspannplatte sind zudem die sogenannten Auswerfer montiert. Hierbei handelt es sich um Hydraulikzylinder. Sie betätigen in geöffneter Stellung kleine Metallstifte, durch die das fertige Formteil aus dem Werkzeug gedrückt wird.

Foto einer Spritzgießmaschine

Schließeinheiten sind je nach Aufbau einer Spritzgussmaschine in verschiedenen Ausführungen möglich. Diese sind:

- elektrische Schließeinheiten

- Kniehebel-Schließeinheiten (teil-hydraulisch)

- voll-hydraulische Schließeinheiten

Das vollhydraulische System hat die Vorteile, dass sie beliebig positionierbar sind, die höhere Präszision gegenüber den anderen Varianten, sowie die Ausschaltung der Gefahr von unzulässigen Werkzeugverformungen und Holmbrüchen.

Bei der Kniehebel-Schließeinheit treibt ein Hydraulikzylinder einen Kniehebel an. Vorteil solcher Systeme sind ihre Selbstverriegelung, sowie der schnelle Geschwindigkeits- und Bewegungsablauf. Demgegenüber besteht die Gefahr von Holmbrüchen oder Verformungen des Werkzeugs.

Das Maschinenbett

Im Maschinenbett werden Plastifizier- und Schließeinheit aufgenommen. Zudem dient es als Behälter für Hydrauliköl und beherbergt den Antrieb für die Maschinenhydraulik. In einigen Fällen sind Steuer- und Bedienungseinrichtungen ebenfalls im Maschinenbett untergebracht.

Aufbau einer Spritzgießmaschine

Der Schaltschrank

Im Schaltschrank sind die Instrumente, elektrischen Schaltelemente und Regler für das Energieversorgungssystem der Spritzgießmaschine untergebracht. Daher ist er faktisch die Steuer- und Regeleinheit der Maschine. Moderne Maschinen werden mittels Touchscreen, Tasten oder Tastatur mit Bildschirm mit den für den Betrieb nötigen Parametern versorgt. Im Schaltschrank ist ein Mikrorechner untergebracht. Dieser schaltet die Ablaufsteuerung überwacht den Fertigungsprozess, und speichert die Produktions- und Prozessdaten für spätere Verwendung.

Das Bedienfeld

Der moderne Aufbau einer Spritzgussmaschine beinhaltet in der Regel ein zentrales Bedienfeld. Demgegenüber waren die Maschinen früher mit Reglern, Schiebern und Druckzählern gesteuert, die mitunter über die ganze Maschine verteilt waren. Die erste Maschine mit Display nutzte dieses nur zur Darstellung der eingestellten Werte. Im Laufe der Zeit wurden immer mehr Funktionen direkt mit dem Display bzw. Bedienfeld verknüpft und an zentraler Stelle per Tastendruck verfügbar gemacht. Seit etwa 2004 werden Spritzgießmaschinen kontinuierlich auf Bedienung mittels Touchscreen-Displays umgestellt.