Prozessablauf beim Spritzgießen

Das heute wichtigste Verfahren zur Herstellung von unterschiedlichsten Formteilen aus thermoplastischen Kunststoffen ist das Spritzgießen. Das Fertigungsverfahren Spritzgießen kann jedoch auch für die Verarbeitung von Elastomeren und Duroplasten eingesetzt werden. Durch den zum größten Teil automatisierten Prozessablauf beim Spritzgießen sowie dessen Variabilität ist es möglich, Formteile in nahezu jeder Form und Größe im Spritzguss-Verfahren herzustellen.

Beim Spritzgießen handelt es sich um einen sogenannten diskontinuierlichen Prozess. Während bei der Verarbeitung von Thermoplasten das Werkzeug in den meisten Fällen gekühlt wird, benötigt die Elastomer- und Duroplastverarbeitung eine Heizung des Werkzeugs. Diese ist zur Härtung bzw. Vulkanisation des eingespritzten Materials unerlässlich.

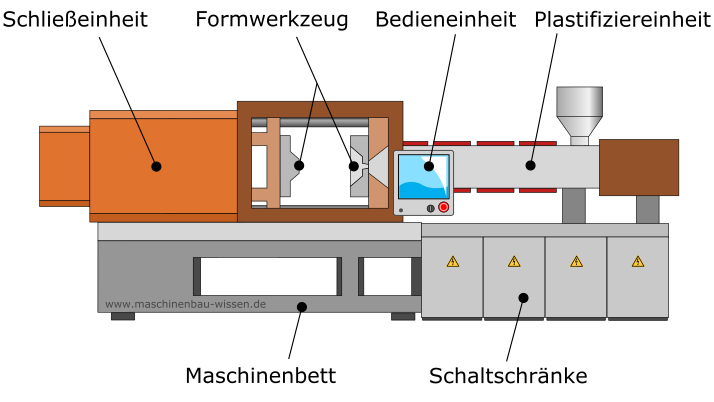

Aufbau einer Spritzgießmaschine

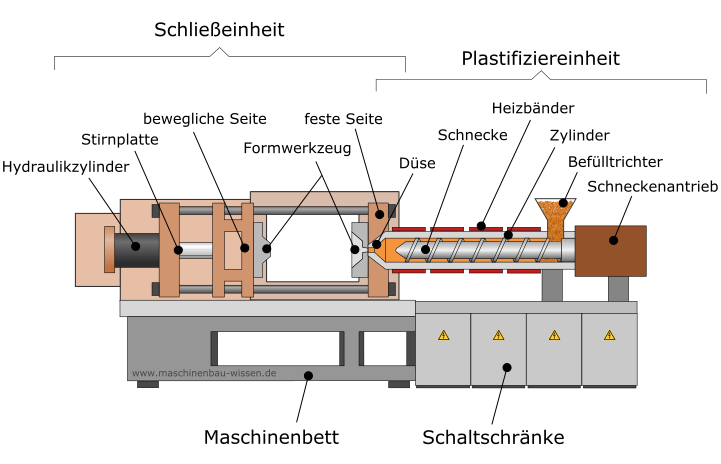

Aufbau einer Spritzgießmaschine in der Schnittdarstellung

Detaillierter Prozessablauf Spritzgießen

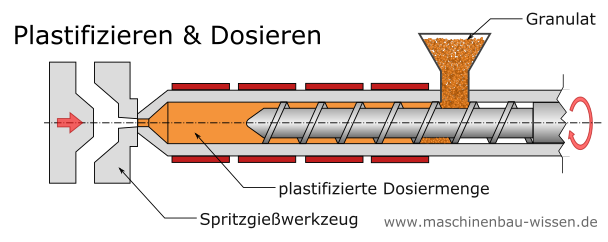

Das Plastifizieren und Dosieren

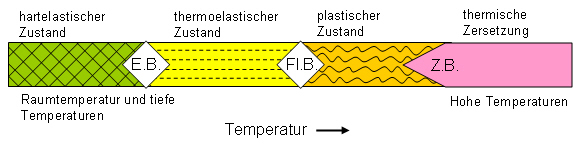

Zunächst wird der zu spritzende thermoplastische Kunststoff in Form eines Granulats oder Pulvers über einen Trichter in eine rotierende Schnecke eingefüllt. Darin wird das Granulat durch die Rotation in Richtung Schneckenspitze gefördert. Hierbei entsteht durch Zerteilen und Scheren des Granulats die sogenannte Friktionswärme, die zusammen mit der Heizung des Zylinders, in dem die Schnecke rotiert, für die Aufschmelzung des Kunststoff-Granulats sorgt.

Temperaturverhalten von thermoplastischem Kunststoff

Im weiteren Prozess-Verlauf staut sich die Kunststoff-Schmelze an der Schneckenspitze, wo sich die Auslassdüse befindet, die zu diesem Zeitpunkt geschlossen ist. Hierbei entsteht Druck auf die Schnecke. Da diese axial beweglich ist, schraubt sie sich, ähnlich wie ein Korkenzieher, rückwärts unter diesem Druck aus der geschmolzenen Masse heraus. Durch einen Hydraulikzylinder oder elektrisch gesteuert wird die Rückwärtsbewegung der Schnecke gebremst. Dadurch baut sich in der Schmelze Staudruck auf. Durch diesen Staudruck in Verbindung mit

der Rotation der Schnecke wird die Schmelze verdichtet und homogenisiert.

Die Position der Schnecke wird während des gesamten Vorgangs kontinuierlich gemessen. Sobald sich vor der Düse eine Materialmenge angesammelt hat, die für das Volumen des zu fertigenden Werkstücks ausreicht, wird die Rotation der Schnecke eingestellt und der Dosiervorgang ist beendet. Zeitgleich erfolgt eine aktive oder passive Entlastung der Schnecke, um eine Dekomprimierung der Schmelze herbeizuführen.

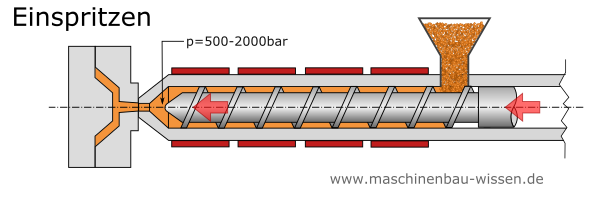

Das Einspritzen

Das Einspritzen stellt den nächsten Schritt im Prozess des Spritzgießens dar. Während dieser Einspritzphase erfolgt das Anfahren der Spritzeinheit an die Schließeinheit. Sie wird mit der Düse angedrückt und die Schnecke wird zeitgleich rückseitig unter Druck gesetzt. Hierbei entstehen Drücke zwischen 500 und 2.000 bar, mit deren Hilfe die Schmelze durch die Düse sowie den Anguss bzw. das Angusssystem des Werkzeugs in dessen Hohlraum gedrückt. Dieser ist für die Formgebung des späteren Werkstücks verantwortlich. Bei diesem Vorgang verhindert eine sogenannte Rückstromsperre, dass die Schmelze zurück in Richtung des Einfülltrichters fließt.

Primäres Ziel während des Einspritzens beim Prozessablauf im Spritzgießen ist es, ein möglichst laminares Fließverhalten seitens der Schmelze sicherzustellen. Dort, wo die Schmelze im Spritzgießwerkzeug die gekühlte Werkzeugwand berührt, wird sie sofort heruntergekühlt und erstarrt an Ort und Stelle. Dadurch wird der Druck auf die nachrückende Schmelze erhöht, da sich der Schmelzkanal verjüngt wird. Auch die Spritzgeschwindigkeit und die Scherdeformation nehmen daraufhin zu, wodurch die Schmelze vorne an der Schmelzfront zum Rand hin dehndeformiert wird. Hier überlagern sich die Wärmeabfuhr durch die gekühlte Werkzeugwand und die Wärmezufuhr durch die Schererwärmung.

Aus der hohen Einspritzgeschwindigkeit wird in der Schmelze eine Schergeschwindigkeit erzeugt, durch welche die Schmelze leichter ins Werkzeug fließen kann. Es ist jedoch von einer stets hohen Einspritzgeschwindigkeit abzusehen. Denn mit einer erhöhten Schergeschwindigkeit geht auch ein verstärkter Molekülabbau einher. Die Oberfläche, das Aussehen sowie der Orientierungszustand des fertigen Werkstücks werden in der Einspritzphase entscheidend beeinflusst.

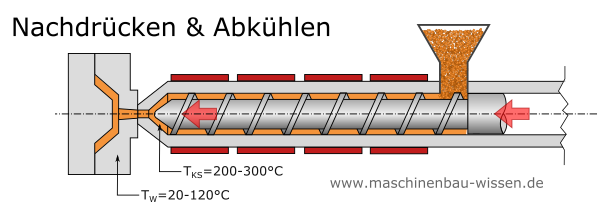

Das Nachdrücken und Abkühlen

Die nächsten Schritte im Spritzgießprozess sind das Nachdrücken und das Abkühlen. Das Werkzeug ist mit 20 bis 120°C deutlich kühler als die Schmelze mit 200 bis 300°C. Daher kühlt die Schmelze in der Form ab und erstarrt schließlich am Gefrierpunkt der Masse. Beim Abkühlen findet eine Volumenschwindung statt, welche sich nachteilig sowohl auf die Maßhaltigkeit als auch auf die Oberflächenstruktur und -qualität des Werkstücks auswirkt. Diese Schwindung wird zumindest teilweise dadurch ausgeglichen, dass man auch nach der Füllung des Werkzeugs einen reduzierter Druck aufrechterhält. So kann Material in die Form nachfließen und die dort stattfindende Schwindung ausgleichen. Es kann so lange nachgedrückt werden, bis der sogenannte Siegelpunkt erreicht ist, an dem der Anguss erstarrt.

Ist das Nachdrücken beendet, wird die Düse des Schneckenzylinders geschlossen und es kann darin mit der Dosierung und Plastifizierung der Masse für das nächste Werkstück begonnen werden. Währenddessen kühlt das Material in der Form weiter ab, und zwar solange, bis der flüssige Kern des Formteils, die sogenannte Seele, erstarrt ist. Dann ist in den meisten Fällen eine für das Entformen des Werkstücks ausreichende Steifigkeit des Kunststoffs erreicht.

Nun kann die Spritzeinheit von der Schließeinheit abgehoben werden, da jetzt kein flüssiger Kunststoff mehr aus dem Anguss austreten kann. Dieses Abheben ist wichtig, um ein "Einfrieren" der Düse am Schneckenzylinder durch einen zu starken Wärmeübergang von der Düse auf das deutlich kühlere Werkzeug zu verhindern.

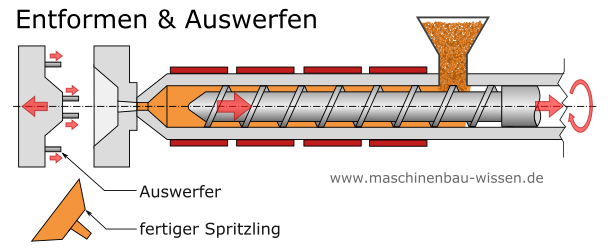

Das Entformen

Die Entformung ist der letzte Schritt im Prozessablauf Spritzgießen. Hierbei öffnet sich die Auswerferseite des Werkzeugs. Dabei dringen Stifte in die Kavität des Werkzeugs ein und drücken das Formteil aus der Form. Es fällt nun entweder in einen bereitstehenden Behälter (Schüttgut) oder wird von geeigneten Handlingsgeräten aus dem Werkzeug entnommen. Diese legen das Formteil entweder geordnet ab oder stellen es direkt der Weiterverarbeitung zur Verfügung.

Der Anguss muss bei nahezu allen Formteilen entfernt werden. Dies geschieht entweder durch einen separaten Bearbeitungsschritt oder bereits automatisch beim Entformen. Es ist auch angussloses Spritzgießen möglich. Hierfür muss mit Heißkanalsystemen gearbeitet werden, die dafür sorgen, dass das Angusssystem stets über der Erstarrungstemperatur der verarbeiteten Masse bleibt. Das im Anguss befindliche Material kann dann für das nächste Formteil verwendet werden.

Nach Beendigung der Entformung schließt das Werkzeug und der Prozess beginnt von vorn.