Das auch als Randschichthärten bekannte Oberflächenhärten ist ein spezielles Verfahren, bei dem die äußeren Materialschichten von metallischen Bauteilen (aus Stahl) gehärtet werden. Zu beachten ist hierbei, dass die Randschichthärtung nur jene Verfahren zur Oberflächenhärtung nach DIN 10052 umfasst, bei denen eine Austenitisierung der Randschicht erfolgt. Diese Verfahren sind das Flammhärten, das Induktionshärten sowie das Laserstrahl- und Elektronenstahlhärten. Unter Austenitisierung versteht man eine Gefügeumwandlung des Stahls, bei der dieser bis in den Austenitbereich erhitzt wird.

Einen Gegensatz dazu bildet die Härtung durch Nitrieren, da hierbei im Normalfall keine Gefügeumwandlung erfolgt. Nicht alle Stähle lassen sich ohne weiteres härten. Haben sie einen geringen Kohlenstoffgehalt, ist eine Härtung zum Beispiel nicht möglich. Mit solchen Stählen muss zunächst eine Aufkohlung erfolgen, damit sie härtbar werden.

Allgemeines zum Randschichthärten von Stahl

Durch Oberflächenhärten von Stählen erhalten diese in Teilbereichen (in diesem Fall an der Oberfläche) andere Werkstoffeigenschaften als das Ausgangsmaterial. Die Charakteristik ist vergleichbar mit einem Verbundstoff, der in verschiedenen Schichten unterschiedliche Merkmale aufweist.

Während der Stahl nach der Härtung im Inneren seine hohe Zähigkeit behält, wird seine Oberfläche durch das Härten besonders verschleißfest und hart. Aus diesem Grund werden unter anderem Nockenwellen und stark beanspruchte Zahnräder, aber auch Biege- und Presswerkzeuge oberflächengehärtet. Das Randschichthärten bietet mehrere Vorteile bei der Nutzung der dadurch gehärteten Stähle:

- Die Schwingfestigkeit des Stahls wird erhöht. Sie entsteht durch Druckeigenspannungen und Verspannungen in der Oberfläche des gehärteten Bauteils.

- Da die Ummantelung bzw. Oberfläche hart und unelastisch wird, erhöht sich die Steifigkeit des Bauteils.

- Die Belastbarkeit wird erhöht. Hiervon sind vor allem die belasteten Einsatzflächen des Bauteils oder Werkzeugs betroffen. Eine solche Einsatzfläche stellt zum Beispiel der Abwälzpunkt dar, auf dem zwei ineinander greifende Zahnräder aufeinander abwälzen. Die Grübchenbildung wird hierdurch deutlich verringert.

- Durch Schleifbearbeitung nach der Härtung wird die Präzision und Oberflächengüte erheblich verbessert. Dies lohnt sich bei ungehärteten Stählen aufgrund der geringen Haltbarkeit und Verschleißfestigkeit in den meisten Fällen nicht.

- Durch die Verminderung von Verformung, Verschleiß und Abrieb erhöht sich die Haltbarkeit und Dauerfestigkeit von gehärteten Stahl-Bauteilen. Hierzu trägt auch die höhere Haltbarkeit der Form und Maßtreue bei, die durch die bereits genannten Vorteile bedingt sind.

Wärmebehandlung nach dem Randschichthärten

Ist das Härten erfolgt, kann das Werkstück anschießend geglüht oder angelassen werden. Hierdurch lassen sich Spannungen und Sprödigkeit herabsetzen, die durch das Härten entstanden sind. Durch diese Arbeitsschritte ist es möglich, ein Bauteil optimal auf seinen späteren Verwendungszweck einzustellen.

Verfahren zum Oberflächenhärten von Stählen nach DIN 10052

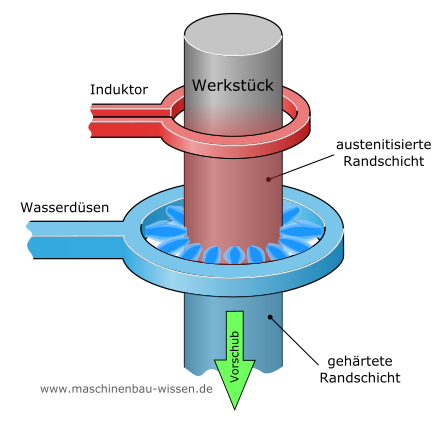

Induktionshärten

Das induktive Härten von Stahl erfolgt, indem das Werkstück kurze Zeit einem wechselnden Magnetfeld ausgesetzt wird. Hierdurch wird eine Erhitzung des Werkstücks an der Oberfläche bis zur Rotglut erreicht. Durch eine anschließende Abschreckung erfolgt die Härtung. Weil das Induktionsverfahren sich sehr gut in automatisierte Abläufe einbinden lässt, wird es häufig in der Massenfertigung von gehärteten Bauteilen eingesetzt, da es hohe Durchlaufzahlen gewährleistet.

Verfahren Induktionshärten

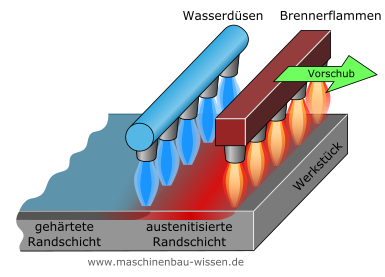

Flammhärten

Auch beim Flammhärten erfolgt eine sehr rasche Erwärmung der Randschicht auf Härtetemperatur. Hierbei kommen allerdings starke Brennerflammen zum Einsatz. Anschließend erfolgt die Abschreckung mittels Wasserbrausen. Zu diesem Zweck werden die Brennerflammen und Wasserbrausen hintereinander über das Werkstück geführt.

Verfahren Flammhärten

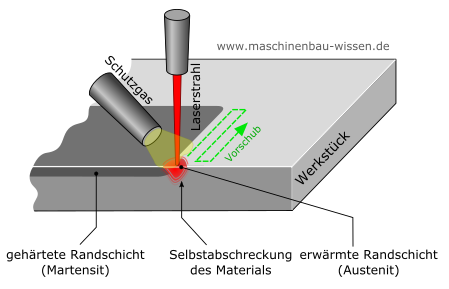

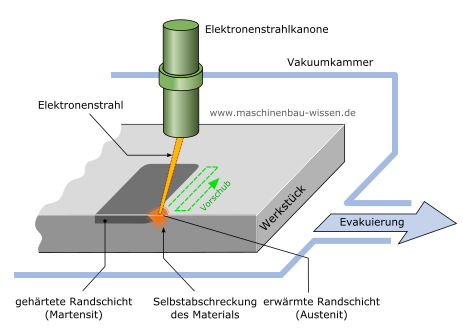

Laser- und Elektronenstrahlhärten

Diese beiden Verfahren des Randschichthärtens kommen vor allem für kleinere Bauteile und geringere Härtetiefen zum Einsatz. Laserstrahlhärten und Elektronenstrahlen können genutzt werden, um damit die zu härtende Oberfläche sehr schnell auf Austenitisierungstemperatur zu erhitzen. Dies kann entweder punktförmig oder flächig (durch Rasterung) erfolgen.

Verfahren Laserstrahlhärten

Verfahren Elektronenstrahlhärten

Die Abschreckung erfolgt beim Laserstrahlhärten und Elektronenstrahlhärten durch das Werkstück selbst. Denn dieses wird aufgrund der Trägheit der Wärmeleitung nicht miterhitzt, da die Erwärmung der härtenden Fläche zu schnell erfolgt.