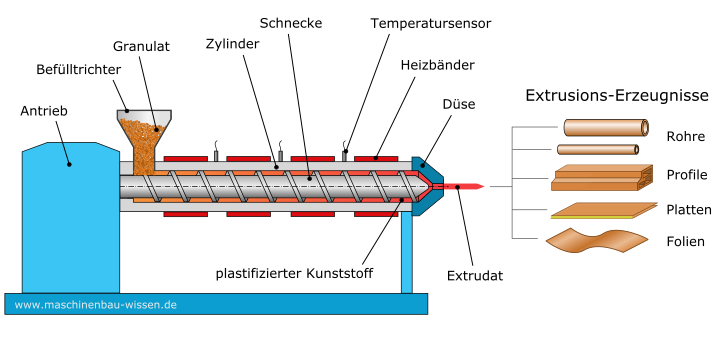

Die Extrusion ist ein formgebendes Verfahren, das unter anderem für thermoplastische Kunststoffe genutzt wird. Die Funktionsweise der Extrusion ist vom Grundprinzip sehr einfach zu verstehen.

Bei dem Verfahren werden feste bis zähflüssige Massen unter hohem Druck und meist auch hoher Temperatur kontinuierlich aus einer formgebenden Öffnung gepresst. Diese wird als Düse, Mundstück oder Matrize bezeichnet. Hierbei entsteht ein Körper nahezu beliebiger Länge, dessen Querschnitt der Öffnung entspricht. Dieser wird Extrudat genannt. Die Maschinen, die hierfür genutzt werden, bezeichnet man als Extruder.

Übliche Bauformen:

- Vielwellenextruder

- Kaskadenextruder

- Planetwalzenextruder

- Einschneckenextruder

- Doppelschneckenextruder (gleichläufig oder gegenläufig)

Extrudierbare Werkstoffe

Die Extrusion wird für eine Vielzahl von Werkstoffen auch außerhalb der Kunststoff-Verarbeitung genutzt, z. B. für:

- Aluminium

- Gummi und Kautschuk

- Töne und andere keramische Massen

- Thermoplastische Kunststoff-Polymere wie PVC, PP, PE, PET, PA und viele mehr

- Thermoplastische Massen aus Maisstärke und Lignin

- Teigförmige Lebensmittel- und Futtermittel-Mischungen

- Verbundwerkstoffe wie faserverstärkte Kunststoffe oder WPC (Wood-Plastic-Composites)

Extrusionsprodukte

- Kunststoff und Kunststoffgranulate, auch Compound-Granulate

- Pulverlack

- Rohre, Stäbe (Halbzeug)

- Profile wie Fensterrahmen, Kabelkanäle oder Dichtungen

- Ummantelungen, wie z. B. für Elektrokabel

- Schläuche

- Platten mittels Breitschlitzdüse, welche nach der Fertigung bei Bedarf durch Thermoformung umgeformt werden können.

- Folien (mittels Blaskopf oder Breitschlitzdüse und nachgeschaltetem Kalander)

- Laufflächen von Autoreifen

- Kleinere Autoteile (Innentürverkleidungen, Rückspiegelfassungen)

- Wischgummi beim Scheibenwischer

- Fahrradfelgen

- Keil- und Zahnriemen durch Zuführen von Kupferdraht durch den Extruderkopf

- Türdichtungen

- Extrudierte Polystyrol-Hartschaumplatten (XPS)

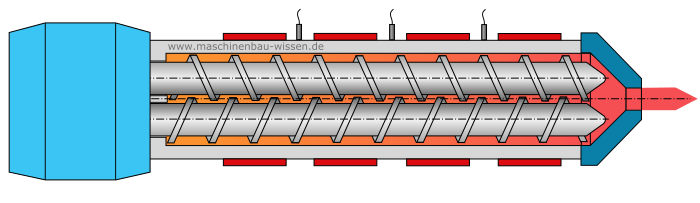

Funktionsweise eines Einschnecken-Extruder

Historisches zum Extrusionsverfahren

Die Extrusion wurde zur Formgebung bereits vor 1900 angewandt, vor allem durch die Kautschukindustrie. Da die Kunststoffindustrie im 20. Jahrhundert einen weltweiten Boom erlebte, hat sich das Extrudieren von Kunststoffen neben dem Spritzgießen als wichtiges verfahrenstechnisches Element zur Herstellung von thermoplastischen Kunststoffartikeln etabliert und wird für deren kontinuierliche Produktion verwendet.

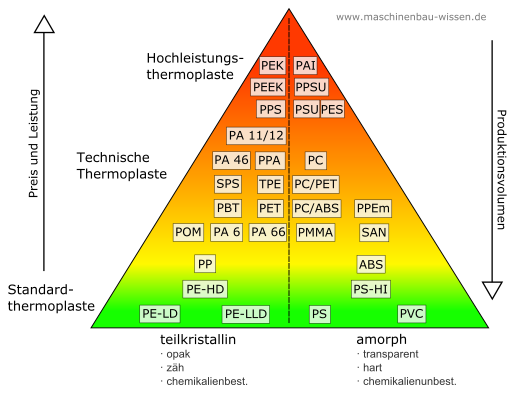

Preis, Leistung und Produktionsvolumen von Thermoplasten

Allgemeines zum Verfahren der Extrusion in der Kunststoff-Verarbeitung

Je nachdem, welches Produkt hergestellt werden soll und welches Material verwendet wird, arbeitet man bei der Extrusion mit Drücken zwischen 10 bis 300 bzw. 700 bar. sowie Temperaturen zwischen 60 und 300°C. Als Längenbezeichnung für Extruder werden zum Beispiel die Ausdrücke, 25D, 30D, 40D usw. verwendet. Dies bedeutet, dass die Länge des Extruders den 25-, 30- bzw. 40-fachen Durchmesser des Schneckendurchmessers beträgt. Um einen höheren Ausstoß zu ermöglichen werden Extruder hergestellt, die als Schnellläufer bezeichnet werden und die Drehzahlen von bis zu 1500 Umdrehungen pro Minute erreichen.

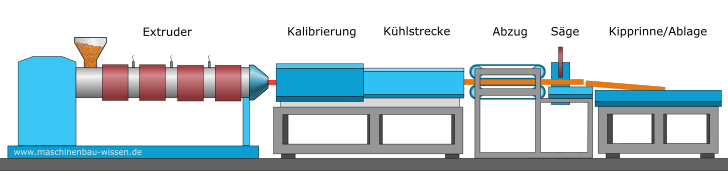

Darstellung einer kompletten Extrusions-Anlage

Verschiedene Prozessprinzipien bei Extrudern

Man unterteilt Extruder in der Regel in zwei Prozessprinzipien, den Verarbeitungs- und den Aufbereitungsextruder. Von der Funktionsweise her dienen Verarbeitungs-Extruder in der Regel der reinen Formgebung, es handelt sich dabei meist um Einwellen-Extruder. Aufbereitungs-Extruder hingegen dienen der Modifizierung der verarbeiteten Stoffe in chemischer oder physikalischer Hinsicht. In ihnen findet z.B. die Entgasung, die Reaktion oder die Mischung verschiedener Stoffe statt. Zu diesem Zweck werden etwa Busskneter oder gleichlaufende dichtkämmende Doppelwellenextruder verwendet.

Darüber hinaus gibt es spezielle Bauformen des Extruders für das sogenannte Extrusionsblasformen.

Unterschiede Einschnecken- und Doppelschneckenextruder

Extruder werden mit einer, zwei oder mehreren Schneckenwellen hergestellt. Bei Doppelschneckenextrudern kann man zwischen gleichläufigen und gegenläufigen Extrudern unterscheiden.

Schnitt durch einen gegenläufigen Doppelschnecken-Extruder

Bei gleichlaufenden Exemplaren rotieren die Schnecken in gleicher Drehrichtung, bei gegenläufigen Varianten in entgegengesetzter Drehrichtung. Von der grundsätzlichen Funktionsweise der Extrusion unterscheiden sich die beiden Verfahren geringfügig.

Der Druckaufbau und die Förderung des zu extrudierenden Materials erfolgen beim Einschnecken- und beim gleichläufigen Doppelschneckenextruder durch die Friktion der Masse, die mit der Schnecke rotiert, an der stehenden Gehäusewand des Zylinders. Daher wird diese Art der Förderung Friktionsförderung genannt. Die in der Rotation zurückbleibende Masse wird dank der wendelförmigen Schneckengänge zur Auspressdüse gefördert. Hier hingegen wird beim gegenläufigen Doppelschneckenextruder vorwiegend die Zwangsförderung genutzt.