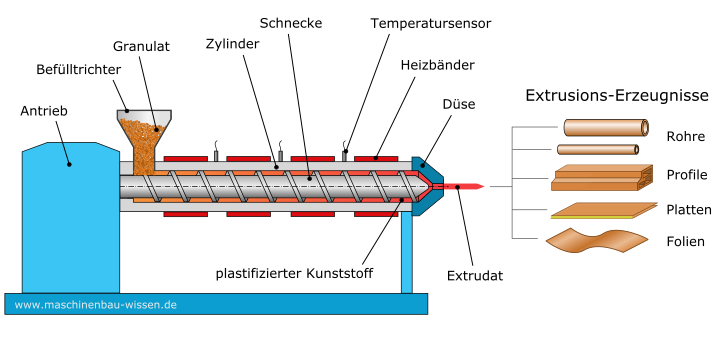

Das Extrudieren mittels eines Extruders ist ein vielseitiges Verfahren zur Verarbeitung vor allem von Elastomeren und thermoplastischen Kunststoffen. Als kontinuierlicher Prozess dient es vor allem der Produktion von Rohren, Folien, Tafeln, Kunststoffummantelungen für Kabel sowie Profilen mit den unterschiedlichsten Querschnitten.

Die hierfür verwendeten Maschinen werden Extruder genannt und übernehmen je nach Bauform das Mischen, Kompaktieren, Verschneiden, Entgasen sowie das granulieren der zu extrudierenden thermoplastischen Formmassen. Im Folgenden werden die einzelnen Extruder Bauformen und Arten vorgestellt.

Der Kolbenextruder

Eine der geläufigen Bauformen des Extruders ist der Kolbenextruder. Bei dieser Art von Extruder wird der Druck, der für die Extrusion der Formmasse nötig ist, durch einen Kolben erzeugt. Im Englischen wird dieser Vorgang als "ram extrusion" bezeichnet. Kolbenextruder kommen stets dann zum Einsatz, wenn häufige Materialwechsel anstehen oder aber sich das zu extrudierende Material nicht mittels eines Schneckenextruders verarbeiten lässt.

Die Reinigung von Kolbenextrudern ist im Vergleich zu anderen Bauformen einfach, da die Maschinenteile nur wenige Kontakt zu der zu extrudierenden Masse haben. Indem man große Kolbendurchmesser und/oder Zylinderlängen einsetzt, wird eine semikontinuierliche Produktion möglich. Ebenso ist die Parallelschaltung von zwei Kolbenextrudern möglich.

Der Schneckenextruder

Der Schneckenextruders erzeugt den zur Extrusion nötigen Druck durch eine Schneckenwelle, die oftmals nur als Schnecke bezeichnet wird. Die Schnecke befindet sich im Schneckenzylinder. Dessen Innendurchmesser entspricht dem Außendurchmesser der Schnecke. Vorne am Schneckenzylinder befindet sich die Auslassöffnung, die für die Formgebung des Extrudats verantwortlich ist. Hinten am Zylinder ist der Antrieb angebracht, bei dem es sich in den meisten Fällen um einen Elektromotor mit angeschlossener Getriebeeinheit handelt, die für den Antrieb bzw. die Rotation der Schnecke im Zylinder sorgt.

(Einzel-)Schneckenextruder

Thermoplastisches Material im Zylinder bzw. in der Schnecke wird bei Temperaturen aufgeschmolzen, die rund 20°C über dem Schmelzpunkt des jeweiligen Materials liegen. Hierfür kommen Heizpatronen oder Heizschalen an der Außenseite des Zylinders zum Einsatz.

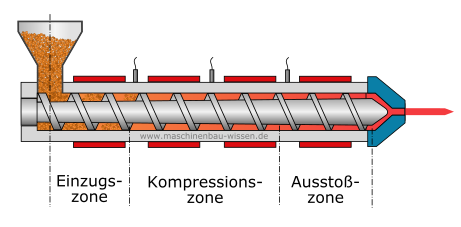

Unterschiedliche Funktionszonen von einem Schneckenextruder

In den meisten Fällen wird das zu verarbeitende Material dem Zylinder über einen oben liegenden Trichter kontinuierlich zugeführt. Besteht das Material aus mehreren Komponenten, ist es wichtig, dass die Zusammensetzung der Mischung exakt und reproduzierbar dosiert wird. Abhängig vom verwendeten Regelmechanismus erfolgt eine Unterscheidung zwischen gravimetrischer und volumetrischer Dosierung.

Werden für die Extrusion weitere Komponenten benötigt, lassen sich diese zum Beispiel über Nadelventile oder eine Seitenbeschickung in den Schneckenzylinder einbringen – man spricht hier von der sogenannten Coextrusion. Bei diesen Materialien kann es sich in der Kunststoffverarbeitung zum Beispiel um Färbemittel (Masterbatches), Alterungsschutzmittel, Weichmacher oder Verstärkungsfasern handeln.

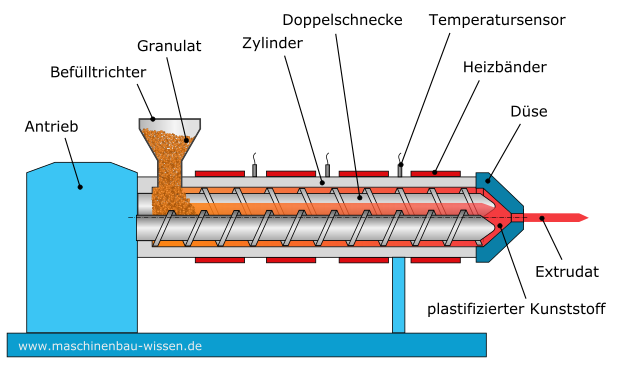

Der Doppelschneckenextruder

Der Doppelschneckenextruder ist eine der Bauformen, die eine Variante zum Schnecken-Extruder darstellt. Bei dieser Art des Schneckenextruders liegen in einem Schneckenzylinder mit achtförmiger Bohrung zwei Schneckenwellen. Diese greifen ineinander. Sie sind einseitig gelagert und es kommt entweder eine Passfederverbindung oder Keilwellenverbindungen zum Einsatz, um sie mit der Getriebestufe zu verbinden. Der Antrieb der Schneckenwellen erfolgt auch bei dieser Bauform in der Regel mittels Elektromotoren.

Bei den Doppelschneckenextrudern unterscheidet man fernen zwischen gleichläufigen und gegenläufigen Bauarten.

Doppelschneckenextruder

Der Planetwalzenextruder

Der Planetwalzenextruder ist die Letzte übliche Bauform von einem Extruder. Bei diesem Extruder wird eine Zentralspindel angetrieben. Auf dieser wälzen sich die einzelnen Planetspindeln ab, die in ihrer Zahl variabel sein können. Diese umlaufenden Planetspindeln sind zudem über eine Buchse mit Innenverzahnung geführt.

Beim Planetwalzenextruder erfolgt die Temperierung des zu extrudierenden Materials einerseits über die Zentralspindel und andererseits über den Walzenzylinder. Während die Planetspindeln die Zentralspindel umlaufen, erfassen sie das Material. Indem die Spindelzähne in die korrespondierenden Zahnlücken eintauchen, wird es zu dünnen Schichten ausgewalzt. Mittels der Drallverzahnung erfolgt der Transport des Materials nach vorne. Durch die wiederholte Dünnschichtauswalzung die mittels der Planetspindeln erfolgt sowie dank der großen, wärmetauschenden Oberfläche erfolgt eine optimale Plastifizierung, Homogenisierung und Dispergierung des zu extrudierenden Materials.